1. สายเคเบิลหุ้มฉนวนแร่ไมกาแบบลูกฟูก หุ้มด้วยทองแดง

สายเคเบิลหุ้มทองแดงลูกฟูกฉนวนแร่ไมกาเทป ผลิตจากตัวนำทองแดง ฉนวนไมกาเทป และปลอกทองแดงแบบผสมผสาน มีคุณสมบัติทนไฟได้ดี มีความยาวต่อเนื่องยาวนาน รับน้ำหนักเกินได้ดี ประหยัดต้นทุน และอื่นๆ

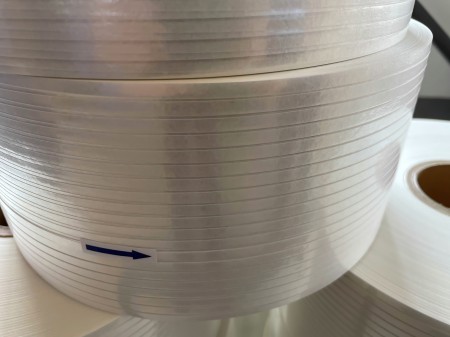

กระบวนการผลิตสายเคเบิลหุ้มทองแดงลูกฟูกฉนวนแร่ไมกาเริ่มต้นด้วยการอบอ่อนลวดทองแดงหรือแท่งทองแดงอย่างต่อเนื่อง จากนั้นจึงบิดลวดทองแดงหลายเส้นเข้าด้วยกัน และห่อหุ้มตัวนำด้วยวัสดุที่ทนความร้อนสูงเทปไมกาสังเคราะห์(เทปไมกาเผาสามารถใช้สำหรับผลิตภัณฑ์ที่ปราศจากฮาโลเจน ควันน้อย และความเป็นพิษต่ำ) ชั้นฉนวนบรรจุด้วยใยแก้วที่ไม่เป็นด่าง และสายเคเบิลถูกห่อด้วยเทปไมกาสังเคราะห์ทนความร้อนสูงเพื่อสร้างชั้นป้องกัน ปลอกทองแดงถูกเชื่อมเข้ากับท่อทองแดงหลังจากห่อเทปทองแดงตามแนวยาวแล้ว จากนั้นจึงขึ้นรูปเป็นลอนโดยการรีดอย่างต่อเนื่อง ข้อกำหนดเฉพาะของปลอกโลหะไม่สามารถเปิดเผยได้ และสามารถเพิ่มชั้นปลอกโพลีโอเลฟิน (ควันน้อย ปราศจากฮาโลเจน) ไว้ด้านนอกได้

เมื่อเปรียบเทียบกับสายเคเบิลหุ้มฉนวนแร่แมกนีเซียมออกไซด์แล้ว ผลิตภัณฑ์สายเคเบิลหุ้มฉนวนแร่ไมกาแบบลูกฟูกที่ทำจากทองแดง นอกจากจะมีคุณสมบัติในการทนไฟใกล้เคียงกันแล้ว ยังสามารถผลิตสายเคเบิลที่มีความยาวต่อเนื่องได้มาก โดยสามารถทำเป็นสายเคเบิลแบบหลายแกนรวมกันได้ภายในพื้นที่ 95 ตารางมิลลิเมตร ซึ่งช่วยแก้ปัญหาข้อเสียของตัวเชื่อมต่อสายเคเบิลขนาดใหญ่ได้ อย่างไรก็ตาม รอยเชื่อมของท่อทองแดงลูกฟูกนั้นแตกง่าย เกิดการเสียรูปจากการบีบอัด และฉนวนไมกาแบบชั้นเดียวก็กลายเป็นข้อบกพร่องทางโครงสร้างโดยกำเนิด และความต้องการความสามารถในการติดตั้งยังคงสูงมาก

จุดควบคุมของสายเคเบิลทองแดงหุ้มฉนวนลูกฟูกด้วยเทปไมกาคือการเลือกใช้วัสดุเทปไมกาทนความร้อน และกระบวนการเชื่อมและการรีดของสายเคเบิลทองแดง การเลือกใช้วัสดุเทปไมกาทนความร้อนส่งผลโดยตรงต่อประสิทธิภาพการกันไฟของผลิตภัณฑ์ หากใช้เทปไมกามากเกินไปจะทำให้สิ้นเปลืองวัสดุ และหากใช้น้อยเกินไปจะไม่สามารถกันไฟได้อย่างมีประสิทธิภาพ หากการเชื่อมของปลอกทองแดงไม่แข็งแรง รอยเชื่อมท่อทองแดงลูกฟูกจะแตกง่าย ในขณะเดียวกัน ความลึกของการรีดก็เป็นกุญแจสำคัญในการควบคุมกระบวนการเช่นกัน ความแตกต่างของความลึกของการรีดและระยะห่างของปลอกทองแดงจะนำไปสู่ความแตกต่างของพื้นที่หน้าตัดจริงของปลอกทองแดง ซึ่งส่งผลต่อความต้านทานของปลอกทองแดง

2. สายเคเบิลทนไฟหุ้มฉนวนเซรามิกซิลิโคนยาง (แร่)

ยางซิลิโคนเซรามิกสายเคเบิลทนไฟหุ้มฉนวนแร่เป็นสายเคเบิลทนไฟชนิดใหม่ โดยใช้วัสดุคอมโพสิตยางซิลิโคนเซรามิกเป็นฉนวนและชั้นฉนวนออกซิเจน วัสดุนี้มีความอ่อนนุ่มเหมือนยางซิลิโคนทั่วไปในสภาวะอุณหภูมิปกติ และจะก่อตัวเป็นเปลือกแข็งเซรามิกภายใต้สภาวะอุณหภูมิสูง 500 องศาเซลเซียสขึ้นไป ในขณะเดียวกันก็ยังคงรักษาประสิทธิภาพการเป็นฉนวนไว้ได้ และสายเคเบิลยังคงสามารถใช้งานได้ตามปกติในระยะหนึ่งในกรณีเกิดเพลิงไหม้ เพื่อช่วยในการปฏิบัติงานกู้ภัยและลดการบาดเจ็บและสูญเสียทรัพย์สินให้น้อยที่สุด

สายเคเบิลทนไฟหุ้มฉนวนแร่ซิลิโคนยางเซรามิก มีชั้นฉนวนทนไฟ (วัสดุคอมโพสิตซิลิโคนยางเซรามิก) เป็นแกนกลางของสายเคเบิล โดยมีชั้นวัสดุทนอุณหภูมิสูง เช่น วัสดุคอมโพสิตซิลิโคนยางเซรามิก คั่นอยู่ระหว่างแกนกลาง และมีชั้นป้องกันเพิ่มเติม คือ ชั้นหุ้มภายนอก ผลิตภัณฑ์ชนิดนี้มีลักษณะเด่นคือ ชั้นฉนวนทนไฟทำจากซิลิโคนยางเซรามิกทนไฟ และเปลือกแข็งที่เกิดขึ้นหลังจากการเผาไหม้ยังคงมีคุณสมบัติเป็นฉนวนไฟฟ้า ซึ่งสามารถป้องกันสายส่งและสายจำหน่ายจากเปลวไฟกัดกร่อน เพื่อให้มั่นใจได้ว่ากระแสไฟฟ้าและการสื่อสารจะไหลได้อย่างราบรื่น และช่วยประหยัดเวลาอันมีค่าสำหรับการอพยพและช่วยเหลือบุคลากรในกรณีเกิดเพลิงไหม้ ผลิตภัณฑ์ทนไฟเซรามิกส่วนใหญ่ได้แก่ ซิลิโคนยางทนไฟเซรามิก เทปคอมโพสิตทนไฟเซรามิก และเชือกทนไฟเซรามิก

ยางซิลิโคนเซรามิกที่อุณหภูมิห้องนั้นปลอดสารพิษ ไม่มีกลิ่น มีความนุ่มและยืดหยุ่นดี แต่ที่อุณหภูมิสูงกว่า 500 องศาเซลเซียส ส่วนประกอบอินทรีย์จะเปลี่ยนเป็นสารคล้ายเซรามิกแข็งในเวลาอันสั้นมาก ก่อตัวเป็นชั้นฉนวนที่ดี และเมื่อเวลาในการเผาไหม้เพิ่มขึ้นและอุณหภูมิสูงขึ้น ความแข็งก็จะยิ่งชัดเจนขึ้น ยางซิลิโคนเซรามิกยังมีคุณสมบัติพื้นฐานที่ดีในกระบวนการ และสามารถดำเนินการได้ในสายการผลิตวัลคาไนซ์ต่อเนื่องแบบดั้งเดิม ช่องว่างและฉนวนของสายเคเบิลทำจากยางซิลิโคนเซรามิก ซึ่งสามารถป้องกันออกซิเจนได้อย่างดีเยี่ยม และใช้ปลอกหุ้มเกราะแบบประสานกันเพื่อสร้างปลอกท่อแบบยืดหยุ่นคล้ายงู ซึ่งสามารถทนต่อแรงดันรัศมีและปกป้องสายเคเบิลจากความเสียหายทางกลจากภายนอกได้

จุดควบคุมหลักของกระบวนการผลิตสายเคเบิลทนไฟหุ้มฉนวนแร่ยางซิลิโคนเซรามิกส่วนใหญ่อยู่ที่กระบวนการวัลคาไนซ์และการหุ้มเกราะแบบประสานของยางซิลิโคนเซรามิก

ยางซิลิโคนเซรามิกเป็นวัสดุหลักของยางซิลิโคนทนความร้อนสูง (HTV) กล่าวคือ ยางซิลิโคนเมทิลไวนิล 110-2 ที่เติมสารเติมแต่ง เช่น ผงคาร์บอนสีขาว น้ำมันซิลิโคน ผงพอร์เซเลน และสารเติมแต่งอื่นๆ หลังจากผสมแล้วจึงนำไปใส่ในเครื่องวัลคาไนซ์แบบ 24 สูบคู่ จะได้เป็นเนื้อยางสีขาวแข็ง ขึ้นรูปยาก จึงต้องรักษาอุณหภูมิของเครื่องอัดรีดให้อยู่ในระดับต่ำ หากอุณหภูมิสูงกว่านี้ จะเกิดปรากฏการณ์กาวแห้ง ทำให้เกิดการหลุดลอกและทำลายชั้นฉนวน นอกจากนี้ เนื่องจากความเหนียวต่ำของยางซิลิโคนเซรามิก จึงไม่สามารถถูกลำเลียงเข้าไปในเนื้อยางโดยสกรู ทำให้เกิดช่องว่างในเนื้อยางภายในสกรู ซึ่งจะทำให้เกิดปรากฏการณ์กาวหลุดลอกเช่นกัน เพื่อหลีกเลี่ยงปัญหาข้างต้น การกำหนดค่าเครื่องมือที่เหมาะสมสำหรับเครื่องอัดรีด การรักษาอุณหภูมิต่ำของเครื่องอัดรีด และวิธีการทำให้เนื้อยางภายในสกรูไม่มีช่องว่าง จึงกลายเป็นกุญแจสำคัญในการรับประกันคุณภาพของชั้นฉนวน

เกราะประสานเกิดจากการใช้ท่อเกลียวที่มีขอเกี่ยวขอบแบบไม่มาตรฐาน ดังนั้น ในกระบวนการผลิต การกำหนดค่าแม่พิมพ์ที่เหมาะสมตามข้อกำหนดที่แตกต่างกัน ความกว้างและความหนาของแถบที่ใช้สำหรับเกราะประสานจึงเป็นกุญแจสำคัญในการแก้ไขปัญหาในกระบวนการผลิต เช่น การประสานที่ไม่แน่นหนา

วันที่โพสต์: 23 ตุลาคม 2567