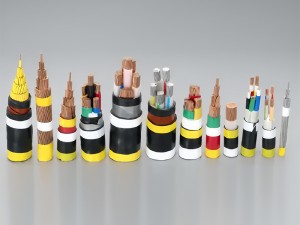

โครงสร้างของสายเคเบิลดูเหมือนจะเรียบง่าย แต่ในความเป็นจริงแล้ว ส่วนประกอบแต่ละส่วนมีหน้าที่สำคัญของตัวเอง ดังนั้นจึงต้องคัดเลือกวัสดุของแต่ละส่วนประกอบอย่างระมัดระวังเมื่อทำการผลิตสายเคเบิล เพื่อให้มั่นใจได้ถึงความน่าเชื่อถือของสายเคเบิลที่ทำจากวัสดุเหล่านั้นในระหว่างการใช้งาน

1. วัสดุตัวนำ

ในอดีต วัสดุที่ใช้ทำตัวนำสายไฟคือทองแดงและอลูมิเนียม โซเดียมก็เคยถูกทดลองใช้ในช่วงสั้นๆ ทองแดงและอลูมิเนียมมีคุณสมบัติการนำไฟฟ้าที่ดีกว่า และปริมาณทองแดงที่ใช้จะน้อยกว่าเมื่อนำกระแสไฟฟ้าในปริมาณเท่ากัน ดังนั้นเส้นผ่านศูนย์กลางภายนอกของตัวนำทองแดงจึงเล็กกว่าตัวนำอลูมิเนียม นอกจากนี้ ราคาของอลูมิเนียมยังต่ำกว่าทองแดงอย่างมาก และเนื่องจากความหนาแน่นของทองแดงมากกว่าอลูมิเนียม แม้ว่าความสามารถในการนำกระแสไฟฟ้าจะเท่ากันก็ตาม พื้นที่หน้าตัดของตัวนำอลูมิเนียมจึงใหญ่กว่าตัวนำทองแดง แต่สายไฟตัวนำอลูมิเนียมก็ยังเบากว่าสายไฟตัวนำทองแดง

2. วัสดุฉนวนกันความร้อน

มีวัสดุฉนวนหลายชนิดที่สามารถใช้กับสายไฟแรงดันปานกลางได้ รวมถึงวัสดุฉนวนกระดาษชุบสารที่พัฒนาทางเทคโนโลยีมาอย่างดี ซึ่งใช้งานได้สำเร็จมานานกว่า 100 ปีแล้ว ปัจจุบัน ฉนวนโพลีเมอร์แบบอัดขึ้นรูปได้รับการยอมรับอย่างกว้างขวาง วัสดุฉนวนโพลีเมอร์แบบอัดขึ้นรูป ได้แก่ PE (LDPE และ HDPE), XLPE, WTR-XLPE และ EPR วัสดุเหล่านี้เป็นทั้งเทอร์โมพลาสติกและเทอร์โมเซตติง วัสดุเทอร์โมพลาสติกจะเปลี่ยนรูปเมื่อได้รับความร้อน ในขณะที่วัสดุเทอร์โมเซตติงจะคงรูปทรงไว้ที่อุณหภูมิใช้งาน

2.1. ฉนวนกระดาษ

ในช่วงเริ่มต้นการใช้งาน สายเคเบิลหุ้มฉนวนกระดาษรับภาระได้น้อยและได้รับการบำรุงรักษาค่อนข้างดี อย่างไรก็ตาม ผู้ใช้ไฟฟ้ากลับใช้งานสายเคเบิลรับภาระมากขึ้นเรื่อยๆ ทำให้เงื่อนไขการใช้งานเดิมไม่เหมาะสมกับความต้องการของสายเคเบิลในปัจจุบันอีกต่อไป ประสบการณ์ที่ดีในอดีตจึงไม่สามารถเป็นตัวแทนของการใช้งานสายเคเบิลในอนาคตได้ ดังนั้น ในช่วงไม่กี่ปีมานี้ การใช้งานสายเคเบิลหุ้มฉนวนกระดาษจึงลดลงอย่างมาก

2.2.พีวีซี

PVC ยังคงถูกใช้เป็นวัสดุฉนวนสำหรับสายเคเบิลแรงดันต่ำ 1kV และยังใช้เป็นวัสดุหุ้มสายเคเบิลอีกด้วย อย่างไรก็ตาม การใช้งาน PVC ในฉนวนสายเคเบิลกำลังถูกแทนที่อย่างรวดเร็วด้วย XLPE และการใช้งานในวัสดุหุ้มสายเคเบิลกำลังถูกแทนที่อย่างรวดเร็วด้วยโพลีเอทิลีนความหนาแน่นต่ำเชิงเส้น (LLDPE) โพลีเอทิลีนความหนาแน่นปานกลาง (MDPE) หรือโพลีเอทิลีนความหนาแน่นสูง (HDPE) และสายเคเบิลที่ไม่ใช้ PVC มีต้นทุนตลอดอายุการใช้งานที่ต่ำกว่า

2.3. โพลีเอทิลีน (PE)

โพลีเอทิลีนความหนาแน่นต่ำ (LDPE) ถูกพัฒนาขึ้นในช่วงทศวรรษ 1930 และปัจจุบันใช้เป็นเรซินพื้นฐานสำหรับวัสดุโพลีเอทิลีนแบบเชื่อมโยง (XLPE) และโพลีเอทิลีนแบบเชื่อมโยงกันน้ำ (WTR-XLPE) ในสถานะเทอร์โมพลาสติก อุณหภูมิใช้งานสูงสุดของโพลีเอทิลีนคือ 75 °C ซึ่งต่ำกว่าอุณหภูมิใช้งานของสายเคเบิลหุ้มฉนวนกระดาษ (80-90 °C) ปัญหานี้ได้รับการแก้ไขแล้วด้วยการพัฒนาโพลีเอทิลีนแบบเชื่อมโยง (XLPE) ซึ่งสามารถทนอุณหภูมิใช้งานได้สูงกว่าหรือเทียบเท่ากับอุณหภูมิใช้งานของสายเคเบิลหุ้มฉนวนกระดาษ

2.4.โพลีเอทิลีนแบบเชื่อมโยงข้าม (XLPE)

XLPE เป็นวัสดุเทอร์โมเซตติงที่ทำขึ้นโดยการผสมโพลีเอทิลีนความหนาแน่นต่ำ (LDPE) กับสารเชื่อมโยง (เช่น เพอร์ออกไซด์)

สายเคเบิลหุ้มฉนวน XLPE มีอุณหภูมิใช้งานสูงสุดของตัวนำอยู่ที่ 90 °C ผ่านการทดสอบรับโหลดเกินได้ถึง 140 °C และอุณหภูมิลัดวงจรสามารถสูงถึง 250 °C XLPE มีคุณสมบัติทางไดอิเล็กตริกที่ดีเยี่ยมและสามารถใช้งานได้ในช่วงแรงดันไฟฟ้า 600V ถึง 500kV

2.5. โพลีเอทิลีนแบบเชื่อมโยงข้ามที่กันน้ำ (WTR-XLPE)

ปรากฏการณ์การเกิดลายน้ำจะลดอายุการใช้งานของสายเคเบิล XLPE มีหลายวิธีในการลดการเกิดลายน้ำ แต่หนึ่งในวิธีที่ได้รับการยอมรับมากที่สุดคือการใช้วัสดุฉนวนที่ได้รับการออกแบบเป็นพิเศษเพื่อยับยั้งการเกิดลายน้ำ ซึ่งเรียกว่า โพลีเอทิลีนแบบเชื่อมโยงข้ามที่ทนต่อน้ำ (WTR-XLPE)

2.6. ยางเอทิลีนโพรพิลีน (EPR)

EPR เป็นวัสดุเทอร์โมเซตติงที่ทำจากเอทิลีน โพรพิลีน (บางครั้งอาจมีโมโนเมอร์ตัวที่สาม) และโคพอลิเมอร์ของโมโนเมอร์ทั้งสามชนิดนี้เรียกว่ายางเอทิลีนโพรพิลีนไดอีน (EPDM) EPR ยังคงมีความอ่อนนุ่มและทนต่อการเกิดโคโรนาได้ดีในช่วงอุณหภูมิที่กว้าง อย่างไรก็ตาม การสูญเสียไดอิเล็กตริกของวัสดุ EPR นั้นสูงกว่า XLPE และ WTR-XLPE อย่างมาก

3. กระบวนการวัลคาไนซ์ฉนวน

กระบวนการเชื่อมโยงโมเลกุลนั้นมีความเฉพาะเจาะจงกับพอลิเมอร์ที่ใช้ การผลิตพอลิเมอร์เชื่อมโยงโมเลกุลเริ่มต้นด้วยพอลิเมอร์พื้นฐาน จากนั้นจึงเติมสารทำให้คงตัวและสารเชื่อมโยงโมเลกุลเพื่อสร้างส่วนผสม กระบวนการเชื่อมโยงโมเลกุลจะเพิ่มจุดเชื่อมต่อให้กับโครงสร้างโมเลกุล เมื่อเชื่อมโยงโมเลกุลแล้ว โซ่โมเลกุลของพอลิเมอร์จะยังคงมีความยืดหยุ่น แต่ไม่สามารถขาดออกจากกันได้อย่างสมบูรณ์ในสถานะของเหลวหลอมเหลว

4. วัสดุหุ้มตัวนำและวัสดุหุ้มฉนวน

ชั้นป้องกันกึ่งตัวนำถูกขึ้นรูปด้วยการอัดรีดบนพื้นผิวด้านนอกของตัวนำและฉนวน เพื่อกระจายสนามไฟฟ้าให้สม่ำเสมอและกักเก็บสนามไฟฟ้าไว้ภายในแกนฉนวนของสายเคเบิล วัสดุนี้ประกอบด้วยผงคาร์บอนแบล็กเกรดวิศวกรรม เพื่อให้ชั้นป้องกันของสายเคเบิลมีค่าการนำไฟฟ้าที่เสถียรภายในช่วงที่ต้องการ

วันที่เผยแพร่: 12 เมษายน 2567